Services

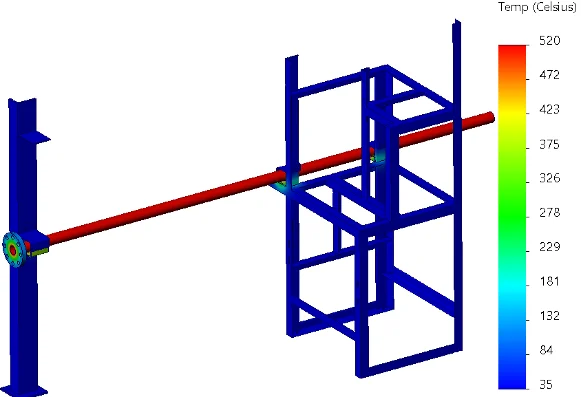

Le calcul de structure

Nos consultants vous accompagnent dans des missions de calcul de structure afin de vous permettre de concevoir des ouvrages solides, fiables et économiques en appliquant des principes physiques et des outils numériques avancés.

Le calcul de structure est une discipline de l’ingénierie qui vise à analyser et dimensionner les structures afin de garantir leur résistance, leur stabilité et leur durabilité. Il s’applique dans divers domaines tels que le bâtiment, les ouvrages d’art (ponts, barrages), l’aéronautique et la mécanique.

Principes fondementaux

Le calcul de structure repose sur des lois de la mécanique des solides et de la résistance des matériaux. Il consiste à :

01

Déterminer les efforts (forces, moments) subis par une structure sous l’effet des charges (poids propre, charges d’exploitation, vent, séisme, etc.).

02

Vérifier que les matériaux utilisés supportent ces contraintes sans rupture ni déformation excessive.

03

Optimiser la conception pour assurer un bon compromis entre sécurité, performance et coût.

Méthodes de calcul

Il existe plusieurs approches pour effectuer un calcul de structure :

01

Méthodes analytiques : basées sur des formules mathématiques issues de la mécanique des structures (ex. théorie des poutres, des plaques, etc.).

02

Méthodes numériques : principalement l’analyse par éléments finis (FEM), qui permet de modéliser des structures complexes en les divisant en petits éléments interconnectés.

03

Modélisation et simulation : grâce aux logiciels de calcul (ex. ANSYS, Abaqus, Robot Structural Analysis), les ingénieurs peuvent tester différentes configurations et charges avant la construction.

Types de structures analyées

Il existe plusieurs types de structures :

01

Structures en béton : dimensionnement selon les normes (Eurocodes, BAEL).

02

Structures métalliques : vérification des assemblages et des profils sous charges variables.

03

Structures en bois : prise en compte des contraintes spécifiques du matériau (fluage, hygrométrie).

04

Structures composites : analyse des propriétés anisotropes des matériaux modernes.

Normes et règlementations

Le calcul de structure est encadré par des normes internationales comme les Eurocodes (EN 199x), l’ACI (pour le béton aux États-Unis) ou l’AISC (pour les structures métalliques). Elles définissent les méthodes de conception et de vérification à respecter.

Applications

Le calcul de structure est essentiel dans la construction de bâtiments, de ponts, de tours, de véhicules et d’aéronefs. Il permet d’assurer la sécurité des usagers tout en optimisant l’utilisation des matériaux et les coûts de fabrication.

Science des materiaux et analyse de defaillances

Chez DN2I, les consultants ont de solides compétences en science et génie des matériaux. Ils accompagnent les clients dans la production et l’analyse des résultats dans des campagnes R&D mais aussi lors des analyses des défaillances. Nos consultants sont capables de comprendre, améliorer et sécuriser les matériaux et structures utilisés chez nos clients.

La science des matériaux est un domaine pluridisciplinaire qui étudie les relations entre la structure, les propriétés, la fabrication et les performances des matériaux. Elle joue un rôle clé dans de nombreux secteurs industriels (aéronautique, automobile, construction, électronique, etc.) en permettant le développement de nouveaux matériaux et l’optimisation des matériaux existants.

L’analyse des défaillances est une discipline complémentaire qui vise à identifier les causes de rupture ou de dysfonctionnement des matériaux et structures. Elle est essentielle pour prévenir les pannes, améliorer la fiabilité des produits et garantir la sécurité des utilisateurs.

Science des matériaux : principes et classification

Les matériaux sont classés en plusieurs grandes catégories :

01

Métaux et alliages (acier, aluminium, titane…) : résistants et ductiles, utilisés en construction et en mécanique.

02

Polymères (plastiques, composites…) : légers et isolants, utilisés en emballage et en aéronautique.

03

Céramiques (verre, béton, carbure de silicium…) : résistants à la chaleur et à l’usure, utilisés dans les applications haute température.

04

Matériaux composites (fibres de carbone, kevlar…) : combinent plusieurs matériaux pour obtenir des performances optimales.

Les propriétés des matériaux dépendent de leur structure (atomique, microscopique et macroscopique) et de leur mode de fabrication (moulage, extrusion, frittage, etc.).

Analyse des défaillances : causes et méthodologies

Une défaillance peut être causée par plusieurs facteurs et Les ingénieurs utilisent diverses méthodes pour analyser les défaillances, notamment :

Causes

- Défauts de conception : mauvaise sélection du matériau, surcharge structurelle.

- Problèmes de fabrication : défauts de coulée, porosités, inclusions.

- Facteurs environnementaux : corrosion, fatigue thermique, irradiation.

- Contraintes mécaniques : fatigue, fluage, usure, impact.

Methodologies

- Examen visuel et macroscopique : observation des fissures, des déformations et des modes de rupture.

- Microscopie optique et électronique : analyse des surfaces de rupture pour identifier la cause de la défaillance.

- Spectroscopie et diffraction des rayons X : identification de la composition chimique et des phases cristallines.

- Essais mécaniques et simulation : tests de résistance, fatigue et modélisation numérique pour valider les hypothèses de rupture.

Applications et enjeux

L’étude des matériaux et l’analyse des défaillances sont cruciales pour :

01

Améliorer la sécurité dans les industries critiques (aérospatiale, nucléaire, infrastructures).

02

Optimiser la performance des matériaux pour une meilleure durabilité et efficacité énergétique.

03

Développer des matériaux innovants répondant aux défis technologiques et environnementaux.

04

Réduire les coûts de maintenance et les risques de pannes en détectant les faiblesses des matériaux avant qu’ils ne deviennent critiques.

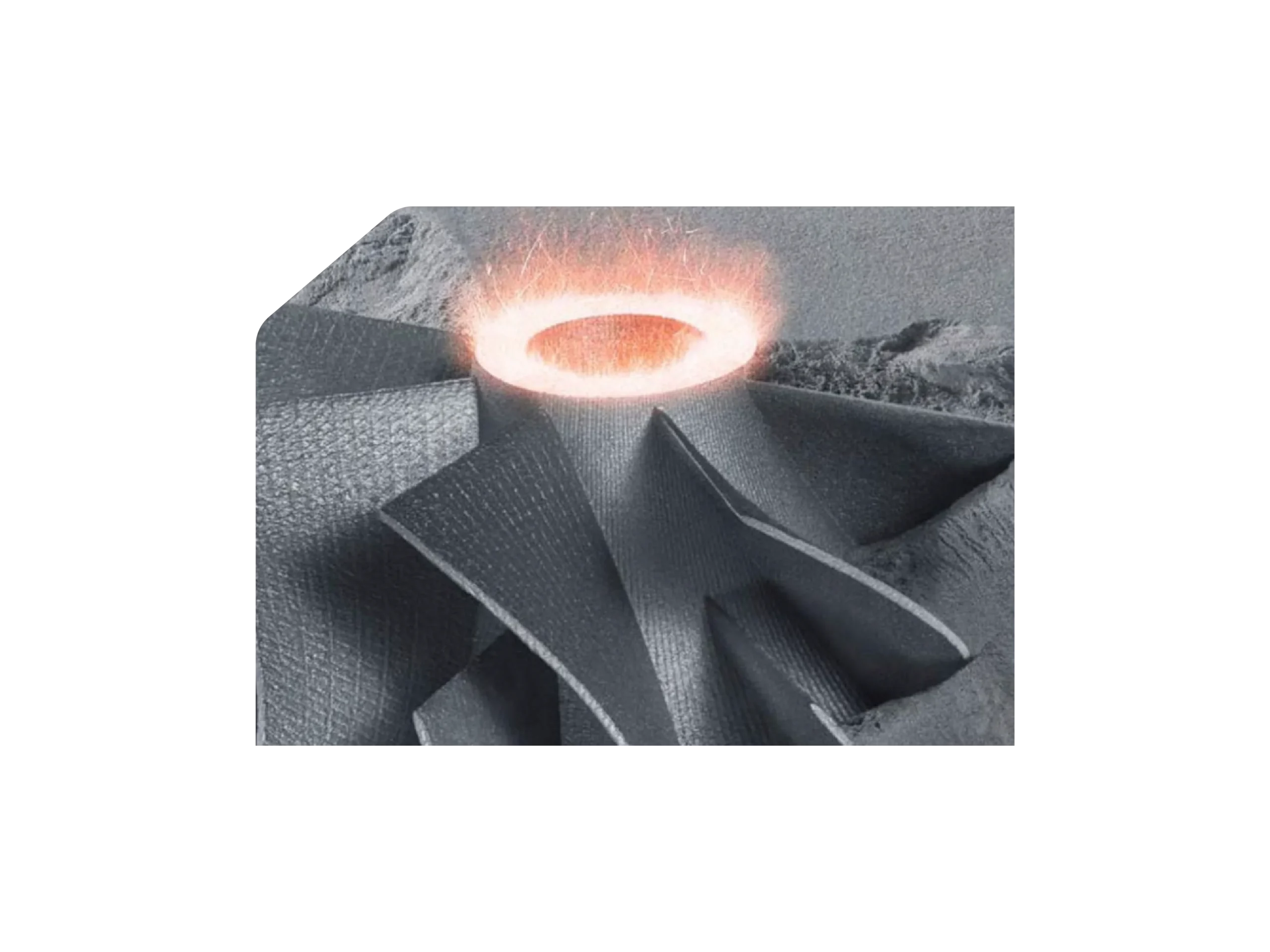

Fabrication Additive Metallique : Principe et Applications

La société DN2I a déjà accompagné un client dans la réalisation d’une très vaste campagne expérimentale qui a abouti à une base de données à destination de plus de 5000 entreprises. Plusieurs autres études sont en cours avec des clients pour contribuer à progresser dans le domaine en gagnant en flexibilité, efficacité et durabilité.

La fabrication additive métallique (ou impression 3D métal) est un procédé de fabrication qui permet de créer des pièces métalliques couche par couche à partir d’un modèle numérique. Contrairement aux méthodes traditionnelles (usinage, fonderie), elle offre une grande liberté de conception, réduit les déchets de matière et permet la production de pièces complexes avec des performances optimisées.

Principaux procédés de fabrication additive métallique

Il existe plusieurs technologies pour la fabrication additive des métaux, parmi lesquelles :

Fusion sur lit de poudre

Fusion sur lit de poudre (Powder Bed Fusion – PBF) :

- SLM (Selective Laser Melting) et DMLS (Direct Metal Laser Sintering) : un laser fusionne sélectivement une fine couche de poudre métallique.

- EBM (Electron Beam Melting) : un faisceau d’électrons chauffe et fusionne la poudre sous vide.

Depot de matiere sous energie concentree

Dépôt de matière sous énergie concentrée (Directed Energy Deposition – DED) : Un laser ou un faisceau d’électrons fond un fil métallique ou une poudre injectée, permettant des réparations ou des ajouts sur des pièces existantes.

Binder Jetting : Jet de liant

Binder Jetting (Jet de liant) : Une encre agglomérante lie la poudre métallique avant un frittage thermique. Cette méthode est plus rapide mais nécessite une étape de post-traitement.

Avantages et limitations

Il existe plusieurs avantages et limitations, parmi lesquels :

Avantages

- Liberté de conception : possibilité de créer des structures complexes et optimisées (ex. treillis légers).

- Réduction des déchets : contrairement à l’usinage, qui enlève de la matière, la fabrication additive utilise uniquement le matériau nécessaire.

- Personnalisation et production rapide : idéale pour la fabrication de pièces sur mesure et la production en petite série.

- Réduction des assemblages : permet de fabriquer des composants monoblocs, réduisant les risques de défaillance aux jonctions.

Limitations

- Coût élevé des machines et des matières premières (poudres métalliques spécifiques).

- Post-traitements nécessaires : traitements thermiques, usinage ou polissage pour améliorer la finition et les propriétés mécaniques.

- Contraintes de taille : volume d’impression limité par la chambre de fabrication.

Applications industrielles

La fabrication additive métallique est utilisée dans plusieurs secteurs :

Aéronautique et aerospatial

Aéronautique et aérospatial : production de pièces légères et résistantes (aubes de turbine, structures de satellites).

Automobile

- Automobile : fabrication de prototypes et de pièces de performance (moteurs, suspensions).

Medical

Médical : implants personnalisés en titane, prothèses sur mesure.

Energie et defense

Énergie et défense : composants de turbines, échangeurs de chaleur optimisés.

Perspectives et innovations

Avec l’amélioration des matériaux et des procédés, la fabrication additive métallique se développe vers une industrialisation à grande échelle. Les recherches portent sur l’optimisation des alliages, l’augmentation des vitesses d’impression et la réduction des coûts pour rendre cette technologie plus accessible.